La propuesta fue realizada por 6 estudiantes de diferentes programas de Ingeniería de la Facultad, en la asignatura de Seminario Proyectos en Ingeniería (SPI) 3.

Valeria Barrera Beltrán, estudiante de décimo semestre de Ingeniería Química e integrante del equipo de SPI, nació en el municipio de Puerto Salgar, Cundinamarca, cercano a Ibagué la capital del departamento del Tolima, uno de los mayores productores de arroz en Colombia, por esa razón, tuvo la oportunidad de conocer de cerca el problema que representa la cascarilla de arroz para los agricultores de la región. "Actualmente la cascarilla representa uno de los mayores problemas para los agricultores de arroz, un residuo que corresponde aproximadamente al 20% en peso de la producción total de arroz. En el país se producen anualmente aproximadamente 1.7 millones de toneladas, de las cuales 340 kg no son aptos para el consumo y hasta el momento, no se han establecido industrias que se enfoquen en el adecuado manejo de la cascarilla generada o que hayan desarrollado un proceso industrial productivo que asegure el aprovechamiento del residuo para fines comerciales", manifestó.

Agregó que el inconveniente principal para el aprovechamiento de la cascarilla de arroz son las propiedades físicas y químicas que tiene el residuo. "La cascarilla está compuesta fundamentalmente por fibras, celulosa, y minerales. No se usa para la elaboración de alimentos concentrados para animales, debido a su alto contenido de sílice. Además, tiene una capacidad calorífica muy inferior a la de los materiales combustibles tradicionales y no es la más alta entre los materiales de desecho, presenta un carácter abrasivo y es inherentemente resistente a la combustión, no es muy eficiente en la generación de energía eléctrica a partir de su combustión como se suele hacer con otros desechos agroindustriales".

Barrera Beltrán enfatizó en que la cascarilla también tiene un volumen específico bajo, lo que la lleva a ocupar un espacio alto. "Esto implica que su evacuación y transporte sean costosos y teniendo en cuenta todo lo anterior, hace que las personas que cultivan arroz tengan que incinerar la cascarilla para reducir su volumen, algunas veces las industrias también optan por depositarla en pilas a cielo abierto o en fuentes hídricas, ocasionando un impacto perjudicial para el medio ambiente debido a la liberación de gases de efecto invernadero como producto de la descomposición de la cascarilla".

En ese sentido, la cascarilla de arroz se convierte en una materia prima que se desperdicia teniendo en cuenta que posee el potencial para extraer la sílice que hay en su estructura, es por esto, que el grupo de estudiantes de Ingeniería de la Facultad conformado por Juan Pablo Franco Agudelo, Paulina Gallego Patiño, Daniel Mejía Guzmán, Danny Alejandro Quiroz Pedraza y Diomedes Andrés Redondo López, observaron una oportunidad de innovación en el aprovechamiento de este residuo agroindustrial en la producción y comercialización de nanopartículas de sílice, generando una nueva industria nacional, a la vez que se genera un beneficio ambiental.

"La propuesta de valor nace del elevado porcentaje de sílice que posee la cascarilla de arroz, se sabe que la cascarilla contiene más del 70% de material de lignina-celulosa y más del 20% de sílice amorfo. La cascarilla de arroz al ser sometida a calcinación produce una alta cantidad de ceniza, entre 13 y 29% del peso inicial, la cual contiene 87-97% de sílice en forma cristalina junto con pequeñas cantidades de sales inorgánicas. Esa propiedad de la cascarilla actualmente no se está aprovechando para nada y se ha demostrado que mediante métodos de pretratamiento y controlando las condiciones de combustión como la temperatura y el tiempo, se puede producir sílice amorfa de alta pureza y tamaño de partícula ultrafina", afirmó Barrera Beltrán.

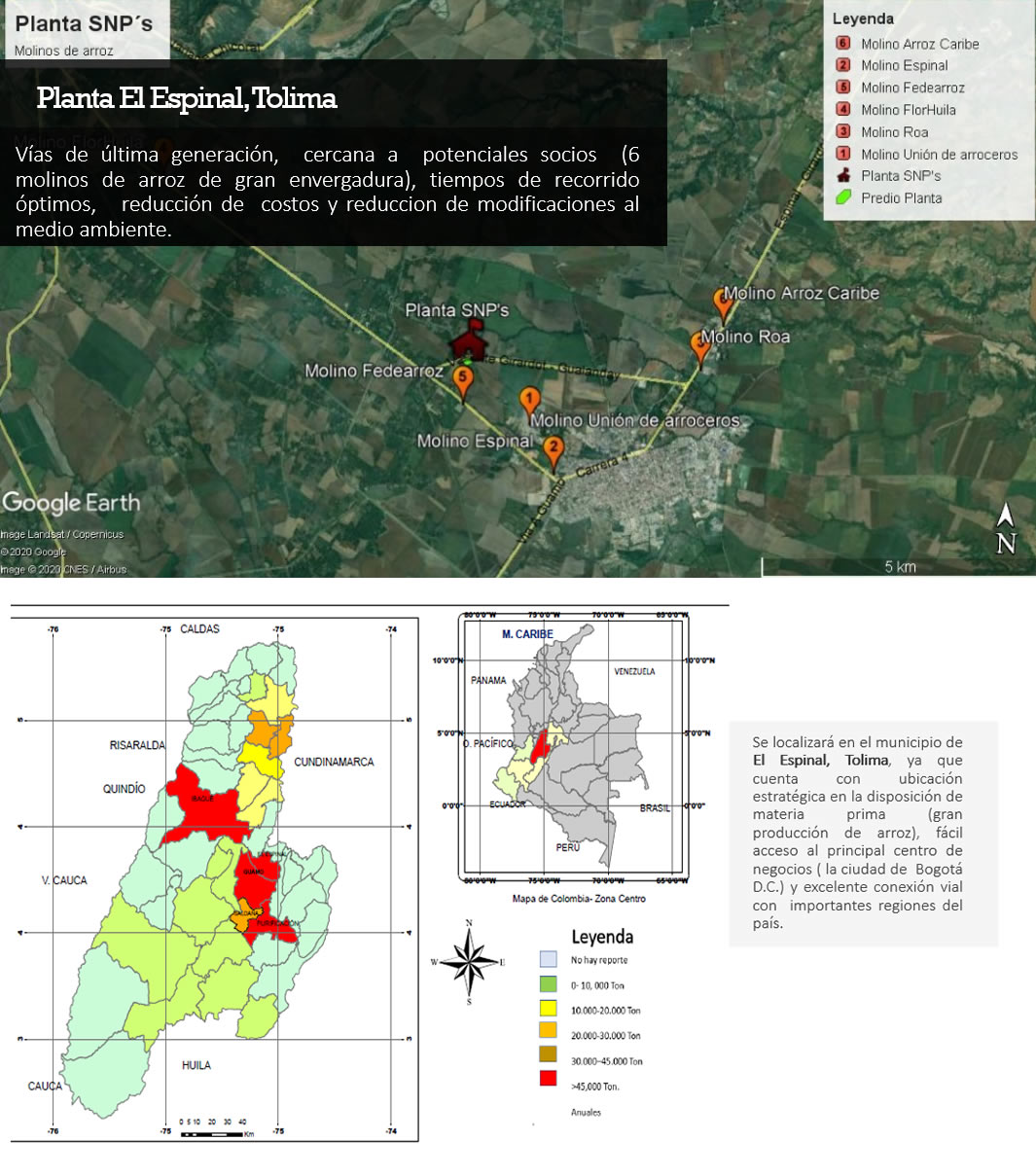

El proyecto contempla la construcción de una planta. Foto cortesía del grupo de SPI

El objetivo del proyecto es proponer un método que proporcione bases conceptuales y técnicas para la transformación de la cascarilla en Nanopartículas de Sílice, de tal forma que sea capaz de sobreponerse a las hostilidades del residuo y permita brindar una adecuada disposición de la cascarilla de arroz, dado su innovador y prometedor potencial, actualmente desaprovechados y mal administrados. Cabe destacar que la sílice es el nombre que comúnmente se le da al dióxido de silicio, el óxido de silicio tiene muchísimas aplicaciones, como, por ejemplo, para la fabricación de vidrios artificiales, cerámicas, construcción, metalurgia y fundición, entre otros.

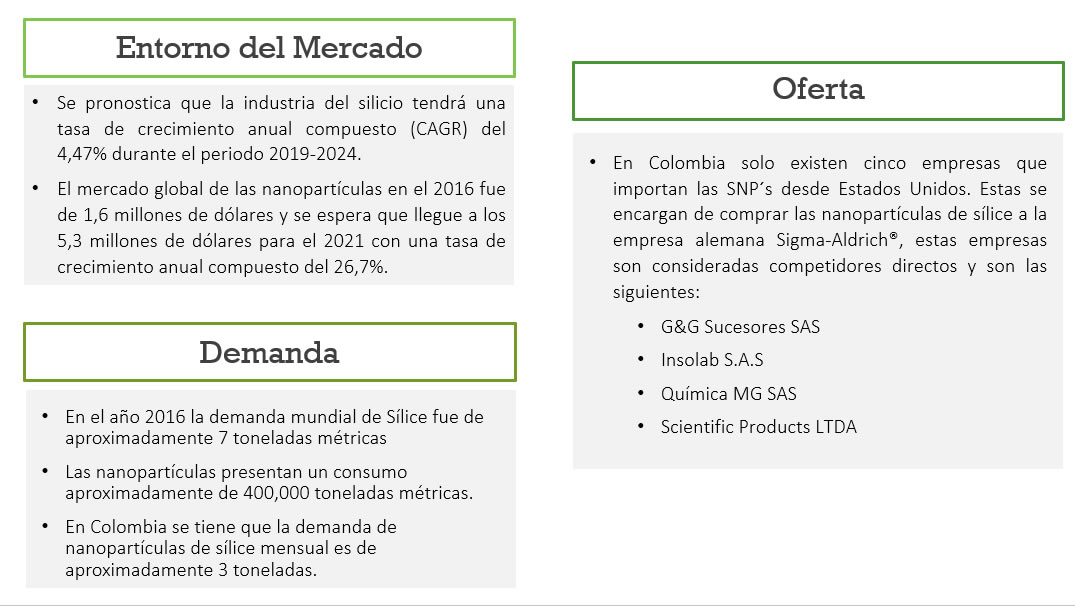

El grupo investigador seleccionó las nanopartículas de sílice (NP’s), porque en los últimos años, tanto en la investigación como en la industria, ha aumentado de forma exponencial. Particularmente las Nanopartículas de Sílice mesoporosas han venido atrayendo la atención de la comunidad científica debido a sus excepcionales propiedades físicoquímicas, como su resistencia mecánica, estabilidad química, biocompatibilidad y versatilidad sintética. "La síntesis de nanopartículas de sílice ha incrementado debido a su fácil preparación y a su aplicación en diversas áreas como catálisis, separación, pigmentos, farmacia, electrónica, detergentes, cosméticos y sensores, de hecho las nanopartículas se han usado en campos como, la industria farmacéutica y biomédica en la encapsulación de fármacos, en la industria cementera, particularmente del fibrocemento pues se encontró que adicionar un porcentaje nanopartículas optimiza las propiedades funcionales del fibrocemento, particularmente contribuyen a mejorar su resistencia mecánica y hasta en la industria petrolera, en los fluidos de perforación, donde se ha demostrado que las nanopartículas de sílice mejoran las propiedades de viscosidad y de filtración en los fluidos de perforación, conllevando a reducir costos y aumentar la productividad de la operación", añadió Barrera Beltrán.

Juan Pablo Franco Agudelo, estudiante de décimo semestre de Ingeniería Mecánica e integrante del equipo de SPI, explicó que la propuesta es importante porque ataca dos puntos, "una oportunidad de negocio y la posibilidad de dar solución a un problema existente; reducir las grandes cantidades de residuos que no son aptas para el consumo, un residuo que no tiene una disposición adecuada hasta el momento, que genera como consecuencia directa que la realización de procesos de incineración para reducir su volumen, ocasionando un impacto perjudicial para el medio ambiente, y se plantea un método innovador y sostenible en la creación de un producto, producido al interior del país, que generará empleo, avances en tecnología, innovación y que al tiempo está solucionando un problema ambiental real, al disponer de manera correcta la cascarilla de arroz".

Para la obtención de las nanopartículas de sílice, es necesario un procedimiento que consta de dos partes; la primera se refiere a la obtención y extracción de sílice de la cascarilla y la segunda a la síntesis de nanopartículas de sílice a partir de dicha sílice. "En primer lugar, la cascarilla debe someterse a un proceso de limpieza para eliminar suciedad o posibles impurezas. Luego se realiza un tratamiento de lixiviación con ácido clorhídrico por 3 horas a 70°C con el fin eliminar los óxidos metálicos, especialmente los óxidos de potasio, calcio y fosfato y obtener una sílice más pura. Después se separa el ácido de la cascarilla y esta se ingresa a un proceso de calcinación a 600°C por 6 horas con el fin de obtener ceniza rica en sílice. Es precisamente, este punto, donde se inicia el proceso de obtención de nanopartículas. Finalmente, luego de la calcinación, las cenizas pasan a un tratamiento con hidróxido de sodio a 100°C por 1 hora con agitación vigorosa, luego la solución obtenida se filtra y el filtrado transparente pasa a un proceso de neutralización con ácido sulfúrico por 3h a un pH de 7. Esta neutralización permite precipitar la sílice y formar un gel de sílice. El gel de sílice ya formada pasa a una fragmentación y después se debe lavar con abundante agua. Por último, pasa a un proceso de liofilización. De ahí se obtiene una pasta, eso se muele y finalmente se obtienen las nanopartículas", explicó Barrera Beltrán.

Por: AMR

Tratamiento de datos personales

Tratamiento de datos personales Trámites Estudiantiles

Trámites Estudiantiles Comunicaciones

Comunicaciones Sesiones Consejo Facultad

Sesiones Consejo Facultad