La propuesta fue realizada en la asignatura de Seminario Proyectos en Ingeniería por 6 estudiantes de diferentes programas de Ingeniería.

El aumento en el uso de los EPPs (Elementos de Protección Personal) como: guantes, tapabocas, mascarillas quirúrgicas, etc; para evitar la propagación del virus del covid-19, generó un gran problema ambiental, en la actualidad es evidente la contaminación por plásticos que afectan en gran medida la sostenibilidad de distintos ecosistemas. Actualmente, tan solo el mercado global de mascarillas pasó de $800 millones en 2019 a $166 mil millones en el 2020, y se prevé un incremento del 20 al 25% en su uso para los próximos dos años.

Según, Jorge Armando Rojano Bareño, estudiante de Ingeniería Civil e integrante del equipo investigador, "en el país mensualmente se están produciendo 53 millones de EPPs (Mascarillas, tapabocas, respiradores n95, entre otros) aproximadamente, los cuales en su mayoría después de ser utilizados, son dispuestos en plantas de incineración, lo que hace que estos tengan un ciclo de vida lineal y poco eficiente, dicho de otro modo, no se obtiene nada además de la degradación total, esto es en parte a que estas plantas no poseen la tecnología para ello, y que particularmente estos residuos presumen no tener valor después de su uso (por ser residuos peligrosos), cuando en realidad tienen gran poder calórico debido a sus propiedades químicas como derivados poliméricos, de hecho, según Greenpeace el 79% de estos residuos terminan contaminando las fuentes hídricas y vertederos regionales".

En ese sentido, y con el objetivo de tratar los residuos de EPPs generados durante la pandemia Covid-19, Jorge Armando Rojano Bareño junto con Juan Camilo Gómez Constante, Daniel Andrés Tinoco Estrada, Emerson Saldarriaga, Max Cuarán y Santiago González, se unieron para proponer un proyecto que busca, por medio de una planta de pirólisis, generar un producto principal que sería un aceite combustible que tiene características similares a algunos combustibles convencionales y además, se obtendrían otros productos como carbón pirolítico, aceite pesado y gases de CO, CO2, H2, y CH4.

Santiago González, estudiante de Ingeniería Industrial explicó que después de analizar varias alternativas de aprovechamiento, el equipo concluyó que la pirólisis era el proceso más adecuado, el cual consiste en la degradación térmica de residuos plásticos en ausencia de oxígeno, dando como productos, gases, aceites, y un residuo rico en carbono. "Este proceso consiste primero en colocar los residuos plásticos en un reactor, luego se calienta los residuos plásticos (EPPs) hasta una temperatura de alrededor de 400°C, donde el plástico se funde, a partir de acá se vuelve a calentar hasta los 520°C donde el líquido se convierte en gas, finalmente este gas sale mediante una red de tuberías y es enfriado, consiguiendo un líquido que se puede separar en combustibles y aceites".

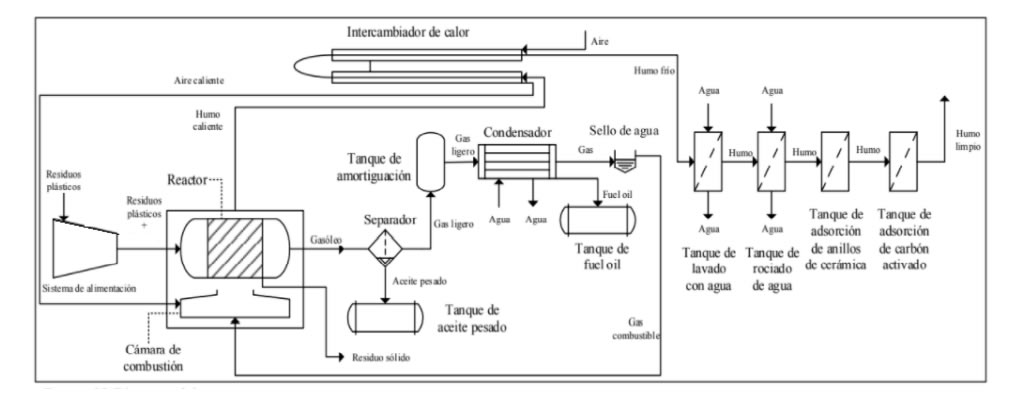

Al respecto, Daniel Tinoco Estrada, estudiante de Ingeniería Mecánica, detalló que para la obtención de combustible, es necesario un procedimiento que consta de las siguientes partes: "primero se calientan los residuos dentro de una cámara de combustión convirtiendo así toda la materia prima en 98.7% gasóleo y 1.3% residuos sólidos; después se separan las partículas pesadas que están contenidas en el gasóleo. Las partículas del aceite pesado caen en un tanque de almacenamiento y el gas ligero asciende hacia un tanque de amortiguación. En el tanque de amortiguación se reduce la velocidad inicial del gas ligero y permite un mejor flujo homogéneo hacia los condensadores, aquí el gas es condensado, obteniendo el combustible, mientras que los gases no condensados se utilizan como carburante para auto-sustentar la planta, los cuales son finalmente descargados al ambiente después de haber pasado por un sistema de lavado de gases. Esto incluye un sistema de enfriamiento para mantener el proceso, el cual dura aproximadamente 5 horas".

El presente proyecto, se basó en un estudio de la factibilidad del proceso de pirólisis de plásticos a nivel industrial, en donde definen después de analizar varias investigaciones, una composición del bien final de 82% productos líquidos, 16.7% a gases y 1.3% a sólidos. En el que el 95.2% de los productos líquidos son combustible, y el resto son aceites pesados.

Cortesía: Equipo que propone el proyecto (Diagrama flujo de proceso).

Emerson Saldarriaga, estudiante de Ingeniería Civil, dijo que el producto a comercializar será combustible alternativo al diesel y se enfocaría en el sector de transporte, el cual presenta una demanda de 128 millones de Gal/por año en el valle de aburra aproximadamente, "los proveedores de la materia prima requerida serían las empresas RECIMED, y QUIMETALES SAS. y se proyecta la construcción de una planta que estaría ubicada en la Estrella-Antioquia, cerca de los proveedores y mayoristas, con un tamaño de 1100 m2 y una capacidad de producción de 388,2 galones de combustible por día, procesando 1.5 Toneladas diarias de residuos plásticos, de los cuales 0,5 Tn corresponderían a EPPs".

Max Cuarán, estudiante de Ingeniería Química, manifestó que esta iniciativa brinda una disposición final correcta de residuos presuntamente inútiles, lo cual mitiga el gran impacto ambiental ocasionado por la pandemia covid-19, además de establecer una oportunidad de negocio, mediante la creación de un producto altamente utilizado en el sector de transporte, esto generaría empleo, avances en tecnología e innovación.

Por: AMR

Tratamiento de datos personales

Tratamiento de datos personales Trámites Estudiantiles

Trámites Estudiantiles Comunicaciones

Comunicaciones Sesiones Consejo Facultad

Sesiones Consejo Facultad